Los módulos de potencia de nuestros rectificadores están totalmente controlados por un microprocesador que gestiona en tiempo real todos los parámetros y permite una adaptación dinámica de las condiciones de carga con el fin de optimizar el suministro.

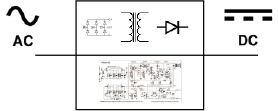

La tecnología con IGBT de alta frecuencia permite una elevada eficiencia en todas las condiciones de carga, respecto a los viejos sistemas de SCR, además de posibilitar una notable reducción de pesos y dimensiones, elimina la necesidad de montar costosos sistemas de reposición y permite un sensible ahorro energético gracias a unos rendimientos más altos.

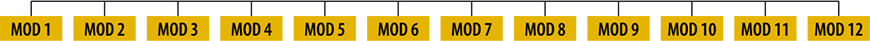

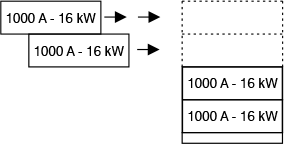

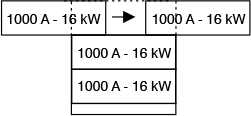

Todas las partes del rectificador están interconectadas mediante una red digital CANBUS de alta velocidad, cada módulo es independiente de los otros y puede ser sustituido, añadido o eliminado, haciendo extremadamente flexible la configuración final de la máquina. Esto permite configurar rectificadores con enormes potencias conectando simplemente más máquinas en batería que dependen de un único control.

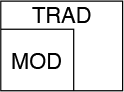

Por lo general, se tiende a pensar que la construcción con módulos divididos representa un rectificador "modular". Efectivamente. desde el punto de vista de la corriente suministrada, esta concepción no es errónea; sin embargo, queda sin resolver el problema de la comunicación y el control del rectificador, que se confiaba a un hardware adicional (el módulo de control), cuya avería dejaba el rectificador totalmente inutilizable.

Los puntos en contra son muy diversos, entre ellos:

- utilización limitada de módulos en función de la capacidad máxima del módulo de control

- asistencia siempre demandada básicamente al productor

- posibilidad de colocar en paralelo más rectificadores, pero con un único control de la corriente

- fallo del hardware de control con la consiguiente paralización de todo el rectificador.

La sustitución de un módulo averiado es una operación que se desarrolla en 10 minutos por parte del personal de mantenimiento sin problemas; todas las conexiones son Plug&Play, con conectores extraíbles. (video www...)

Queda claramente confirmada la disponibilidad de paneles de control tradicionales (DE100), Touch Screen, y las conexiones MODBUS-RTU, Profibus, Profinet, etc.

|

Energy saving | The combination of the lowest energy consumption and the better metal deposition allow savings from 15% to 40% compared to traditional rectifiers. |

|

Flexible power | It is possible to increase, remove or simply switch off the modules according to need |

|

Space reduction | The layout of a modular rectifier is constructively less of 40% compared to a traditional one. |

|

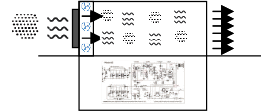

Separation of electronic parts | In each module the forced air is filtered at the entrance and is never in touch with the electronic parts. |

|

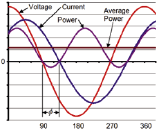

Ripple content | The residual ripple measured is less than 2% (1% on request). |

|

Phase shift (Cos Ø) | Phase sift is 0.99 so it does not require systems of rephasing. |

|

Independent modules operation | Each module is independent of the others and can assume both master and slave configuration. If in slave configuration can be turned off and dispensing is guaranteed by the other modules. The master can never be off, but a slave can become a master. |

|

Electronic card replacement | Each module has only one electronic card with all the functions of the rectifier. The replacement is a lot easy and can be done by a normal maintenance technician. Movie on www.powerel.it |

|

Power module replacement | It is also easy to replace an entire module by a normal maintenance technician. Video on www.powerel.it |